Top-Thema

Verfahrenstechniken

Beschichtungsverfahren bei der Zinklamellenbeschichtung – mit diesen Verfahren kommen die Zinklamellen auf Ihr Produkt

Eine Korrosionsschutz-Beschichtung aus Zinklamellen schützt kleine und große Teile aus Metall zuverlässig vor Umwelteinflüssen – und somit vor Korrosion. Doch damit das funktioniert müssen die Zinklamellen zunächst auf das Produkt aufgebracht werden. Mit welchen Verfahren das möglich ist und wie die einzelnen Techniken funktionieren, lesen Sie hier.

Beschichtungsverfahren in der Übersicht – Diese Applikationstechniken gibt es für unsere Zinklamellenbeschichtung

Nach der erfolgreichen Vorbehandlung steht Ihren Produkten eine goldene Zukunft bevor. Oder besser: eine silberne. Schließlich ist die Grundierung der Zinklamellenbeschichtung silber. Individuelle Farbgebungen, zum Beispiel in Gold, folgen erst mit der Deckschicht – dem Topcoat.

Der Weg, wie die Zinklamellen auf Ihr Produkt gelangen, kann je nach Eigenschaften des Bauteils ganz unterschiedlich sein.

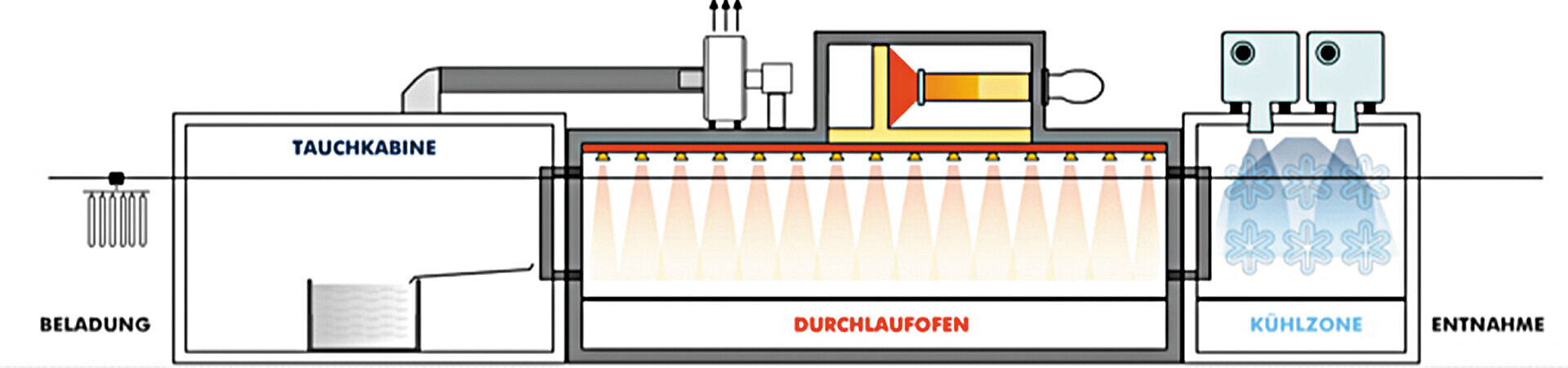

Beschichtung im Tauch-Verfahren

Das Aufbringen der Zinklamellenbeschichtung durch das Tauch-Verfahren eignet sich in der Regel vor allem für größere zu beschichtende Teile. Die Produkte werden dafür in Gestelle gehängt oder gesteckt, die sie durch den Beschichtungsprozess führen.

Sicher angebracht nehmen sie in der Tauchkabine ein Bad im Beschichtungsbecken. So wird jedes Bauteil bis in die Hohlräume mit der flüssigen Beschichtung umschlossen. Selbst kleinteilige Produkte erhalten so einen sicheren Schutz vor Rost – auch an innenliegenden Stellen.

Nach dem Herausziehen der Produkte aus dem Beschichtungsbad, tropft das überschüssige Beschichtungsmaterial einfach von Ihren Produkten ab.

Noch immer am Gestell befestigt, führt der Weg nun durch einen Trockner. Bei individuell eingestellten Temperaturen brennen die Zinklamellen auf dem Bauteil ein und werden zum persönlichen Schutzpanzer. Nach der perfekten Verweildauer im Ofen kühlen Ihre Bauteile in der Kühlzone auf eine vorab definierte Temperatur herunter.

Und dann beginnt der Prozess – wenn erforderlich – von vorne. In einem weiteren Durchlauf erhalten Ihre Produkte weitere Schichten für einen individuellen Schutz.

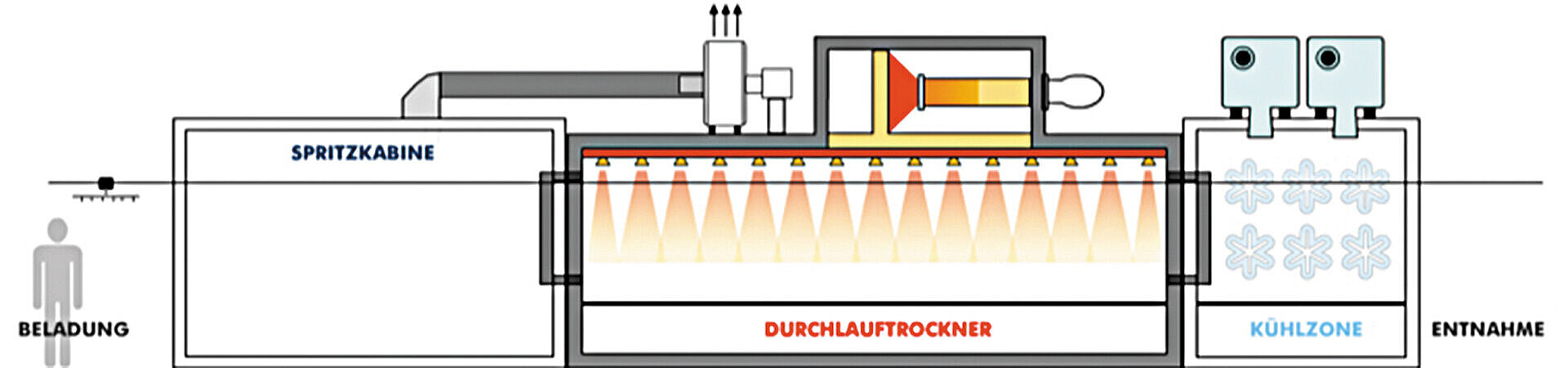

Beschichtung im Spritz-Verfahren

Auch das Aufbringen der Beschichtung durch Spritzen ist vor allem für größere Teile geeignet. Ähnlich dem Tauchen durchlaufen die Produkte den Prozess in Gestellen, die sie durch die einzelnen Schritte führen.

Anstatt in ein Becken eingetaucht zu werden, werden die Zinklamellen in diesem Verfahren hauchdünn auf die Teile aufgespritzt. Dazu fahren die Spritzdüsen in einer individuell programmierten Geschwindigkeit automatisch an den zu beschichtenden Teilen entlang. Die Zinklamellen werden dabei so fein vernebelt, dass sie sich eng auf die Oberfläche der Bauteile legen.

Da die Zinklamellen von außen aufgespritzt werden, eignet sich dieses Verfahren vor allem für Produkte ohne Hohlräume.

Die hauchdünne Zinklamellenschicht wird im Durchlauftrockner – der sich direkt an die Spritzkammer anschließt – in die Bauteile eingebrannt. Bei individuell an die Produkte angepassten Temperaturen verbinden sich Zinklamellen und Produktoberfläche fest miteinander und werden zu einer Einheit. In der folgenden Kühlzone erreichen die Produkte dann wieder Normaltemperatur.

Wie auch beim Tauchen können die Produkte den Prozess ein weiteres Mal durchlaufen, wenn es für die individuellen Anforderungen erforderlich ist.

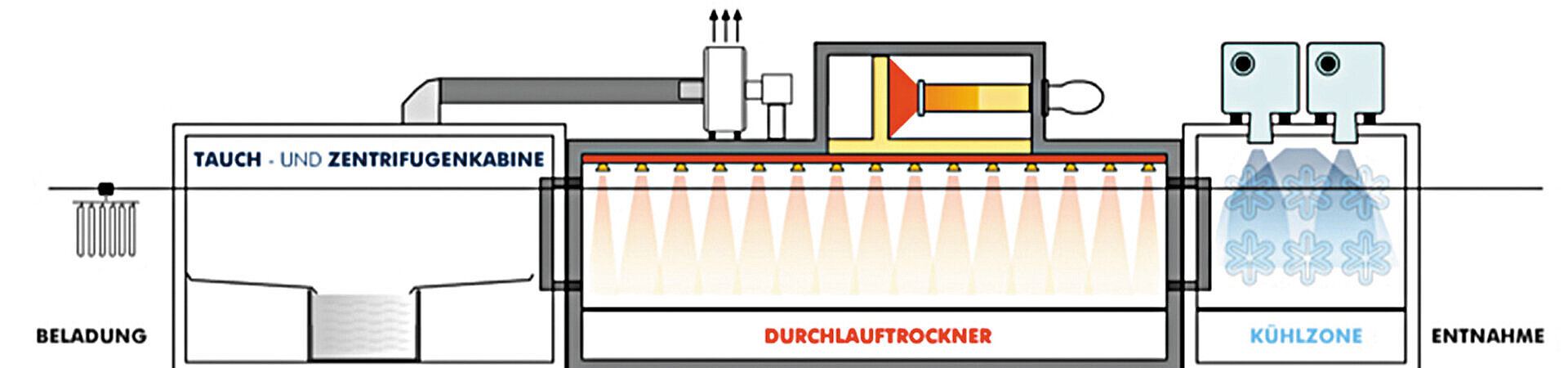

Beschichtung durch Spin-Coating

Das Spin-Coating kombiniert die Vorteile mehrerer Verfahren und ermöglicht so selbst diffizilen Bauteilen eine gleichmäßige hauchdünne Beschichtung. Es eignet sich vor allem für größere Produkte.

Auch beim Spin-Coating werden die Produkte an Gestellen durch den Prozess geführt. Sicher befestigt werden sie wie beim Tauchen vollständig in das flüssige Beschichtungsmaterial eingetaucht. Die Zinklamellen schließen die Bauteile so selbst an innenliegenden Stellen vollständig ein.

Schon beim Herausziehen tropft überschüssiges Material zurück in das Beschichtungsbad. Für noch bessere Beschichtungsergebnisse werden die Produkte anschließend zentrifugiert. Überschüssiges Material wird so abgeschleudert.

Wie auch beim Tauchen und Spritzen durchlaufen die Produkte anschließend den Durchlauftrockner, in dem sich die Zinklamellen fest mit der Produktoberfläche verbinden. In der Kühlzone kühlen die Produkte auf Normaltemperatur herunter. Sind weitere Schichten erforderlich, beginnt das Verfahren nun erneut.

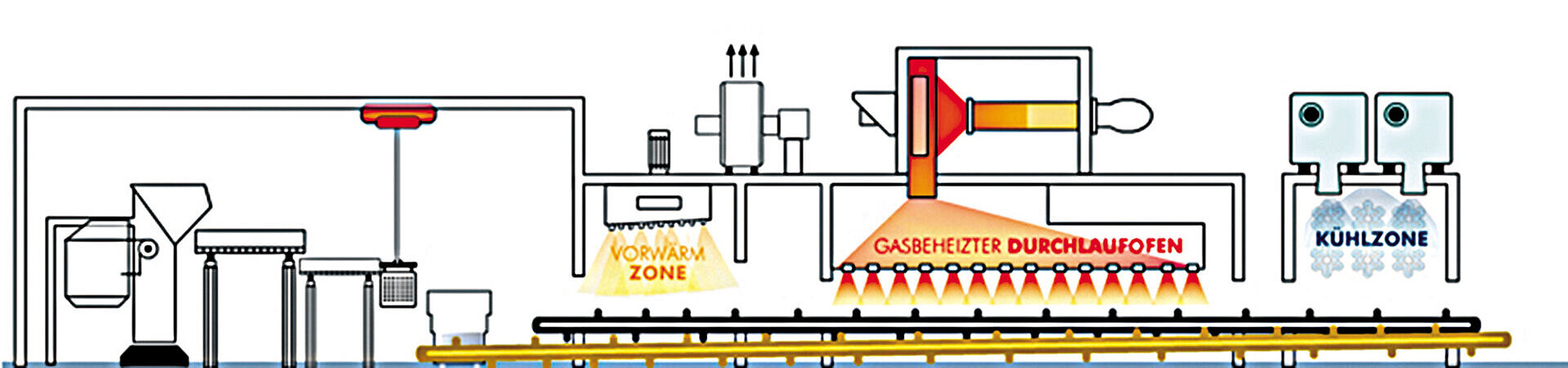

Beschichtung duch Zentrifugieren

Kleine Produkte und Schüttgut erhalten den Zinklamellenüberzug in der Regel im Zentrifugier-Verfahren. In Beschichtungskörben erhalten dabei eine Vielzahl von Teilen gleichzeitig eine gleichmäßige Beschichtung.

Die zu beschichtenden Teile werden dafür in die Beschichtungskörbe eingefüllt und mit ihnen in das optimal auf die Produkte abgestimmte Beschichtungsmaterial eingetaucht. Die Zinklamellen umschließen die Artikel vollständig auch an innenliegenden Stellen. Anschließend werden die Teile in den Körben zentrifugiert. Überschüssiges Material schleudert von den Produkten und hinterlässt eine gleichmäßige Oberfläche.

Zum Einbrennen im Durchlaufofen und zum Abkühlen in der Kühlzone werden die Teile aus den Beschichtungskörben auf ein Fließband entleert. Auch bei diesem Verfahren sind weitere Durchgänge möglich, um eine produktspezifische Beschichtung zu erzielen.

Beste Beschichtungsergebnisse mit microcor

microcor ist die Zinklamellenbeschichtung, die wirklich zum Produkt passt. Jeder Parameter der Beschichtung wird individuell auf die Anforderungen der Produkte angepasst. Die Beschichtung erfolgt ausschließlich in speziell entwickelten Anlagen, die den Ansprüchen in jeder Hinsicht gerecht werden können. Auch das Beschichtungsmaterial ist ausschließlich von bester und streng kontrollierter Qualität und wird individuell je Produkt aufbereitet.

Eibach Oberflächentechnik GmbH

Golsberger Str. 3

D-58513 Lüdenscheid

+49 2351 9546-0

+49 2351 9546-99

Ich stimme der Verarbeitung meiner Daten zum Zwecke der Kontaktaufnahme zu.